案例背景

国内现有的干散货集装箱化输运工艺技术均存在以下问题:

1.露天作业,环保性差。在国内环保越来越受到重视的大背景下,国内干散货集装箱化输运工艺的卸车、堆存、装箱的各环节的粉尘问题都影响了港口干散货集装箱化输运的发展。

2.作业效率低,能耗大。国内现有干散货集装箱化输运工艺作业环节多,造成作业效率低,整体的能耗较大。

3.自动化程度低、作业安全性差。国内现有干散货集装箱化输运工艺均依靠流机完成作业,与港口专业化、智能化的作业理念相悖,且存在一定人机交叉安全问题。

4.没有形成完整系统。国内现有的作业技术卸车、堆存、装箱、取送箱均相对独立,没有作为整体系统进行设计,作业模式相对落后。

同时,国外干散货集装箱化输运工艺的工程案例主要集中在粮食和煤炭等两个货种,由于货种储存和运输不同的需求,相应采用不同的集装箱箱型,因而装箱作业的模式也有所不同。

粮食货种由于维持品质以及需要装船水运的要求,通常采用全密封的海运集装箱,且装箱作业过程中并不设置翻箱装置,在人工打开箱门且进行部分辅助作业后,采用移动带式输送机将粮食直接送入水平放置的集装箱内,最后是人工关上箱门,因此装箱量会有一定的亏吨。而煤炭货种多通过铁路运输,基本都采用敞顶集装箱,装箱作业较为简单,采用单斗装载机直接装箱,装箱结束后由人工参与去铺设箱顶的苫布。

基于此,依托山东港口一体化改革发展平台,日照港通过对港口干散货集装箱化输运工艺技术研究及应用,为全行业提供了破题新思路。

破题思路

1.工艺流程建设方案

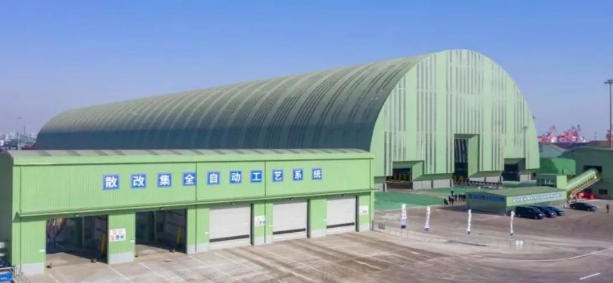

建成360m*75m散改集条形仓及配套作业系统、年作业量16万标准箱的自动化散改集工艺系统。系统针对“散改集”卸车、堆料、取料、装箱、取送箱”五个典型系统,建设具备自动作业、远程控制、智能监控等功能的工艺设备。五个环节分别是:

全系统工艺流程图

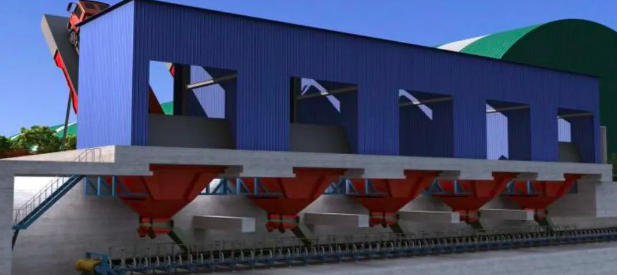

(1)卸车系统:卸车作业采用“汽车液压卸车平台+地坑+地下漏斗”的模式,共设置5工位。每个工位每小时卸4车,每车30吨焦炭,5工位共卸20车,共600吨焦炭。漏斗上方卸料口和漏斗下方出料口设置干雾抑尘系统。

散货车到港后,正面驶入液压卸车平台上,根据智能停车系统的指挥停车,中控室操作人员确认现场无人后启动一键式自助卸车,平台翻转55°,物料卸入地坑下的漏斗中,进入漏斗下带式输送机系统,卸车完毕后汽车正面驶离。

卸车可视化展示图

封闭式卸车系统

(2)堆料系统:货物卸入长120m地下皮带机后,经皮带机爬升出地面,垂直转接,物料进入到地面长 330m的堆料皮带机。在堆料皮带机上设置一座可两侧堆料、高度9m的堆料机。通过远控堆料机将物料堆存到空余垛位。皮带机效率为500吨/h。皮带机头部设置中压微雾除尘系统,可有效防止粉尘外逸。

堆料系统可视图与实物图

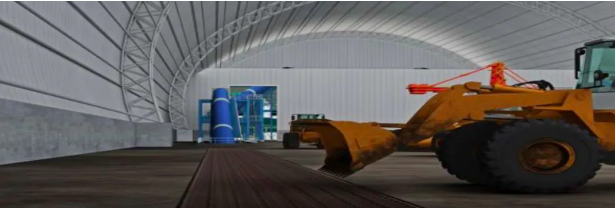

(3)取料系统:在条形舱内两侧对称设置两条取料皮带机、地下长条受料漏斗,漏斗上方设置雾炮,下方搭配中压微雾除尘系统。装载机将物料通过受料漏斗,卸入东西两条地下取料皮带机,皮带机爬升出地面,进入转接输送带给装箱楼喂料、装箱。

取料可视化展示图

(4)装箱系统:装箱采用装箱楼+集装箱翻转平台的模式进行。共8个(7m×7m)缓冲漏斗、8个装箱工位。每工位装箱效率4箱/h,8工位32箱/h。

系统工作原理:通过在皮带上方安装激光扫描仪和智能数据处理器对物料进行在线体积测量,还可以在线实时质量测量,通过取样标定获得物料密度,从而计算并显示出物料的瞬时流量和累积流量,计算出皮带运输物料的总质量。从而指导仓顶梭式皮带机可以准确给料至缓冲仓内。

装箱系统可视图与实物图

(5)水平运输环节:低门架跨运车可以进入到装箱楼底,直接将装满的集装箱抓起,运送至集卡交接区,直接装车,并将空箱载运集卡车的空箱吊起,转运至集装箱翻转平台上进行 装箱作业。若集卡车供应不及时,需要在集装箱缓冲场地进 行临时堆存。

跨运车取送箱可视化展示图

低门架油电混合跨运车

2.系统自主开发与集成互通

(1)基于条形仓作业的特殊性,研究基于QT技术框架下的双贝位图形化操作界面。同时实现集卡车、装箱平台、缓存区三者整合,作业人员可以单界面完成箱在三者间的流转作业。通过后台无感知逻辑处理,跨运车单箱搬移确认耗时减少50%。

(2)基于python框架语言的PaddleOCR算法在装箱手持端自主实现了装箱铅封号的识别,此项实现是在国内集装箱码头铅封号维护层面的首次应用,解决了传统手动维护模式下高错误率的痛点,准确率达到97.9%。

通过整合外部舟道网、TOS等系统,同时集成门禁、检斤、倒运、控车、智能封闭区域管理等系统功能模块,同时新增兼容场站、大棚作业的库场管理等功能模块,合多为一,形成了一套覆盖散改集全流程的数字化、自动化、一体化的管控平台;在库场管理中通过图形化的库场管理模式替代原有手工录入模式,动态展示大棚条形仓实时作业情况。新系统的使用不仅提高了“散改集”生产作业效率,还消除了以往无系统、多系统管理混乱等痛点、难点问题。

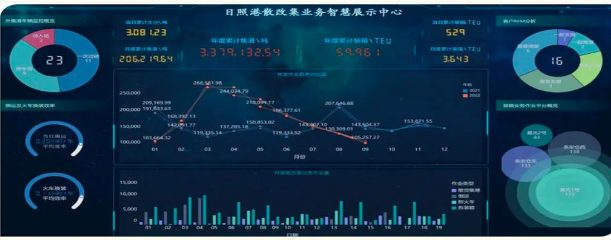

散改集一体化管控平台

核心优势

1.流程创新—重新定义散改集建设新标准,实现减污增效

在传统散改集散乱的作业模式下,创造性的将散改集作业全过程定义为“卸车、堆料、取料、装箱、取送箱”五大模块,打造“模块化+流程化+标准化+智能化+绿色化”五位一体新模式,实现系统“智能、环保、节能、高效、降碎”五大突破。创新整合多种新技术、新工艺,重新定义“散改集”作业新理念,实现“散改集”工艺流程领域的集中突破与跨代升级。

2.技术创新—自动化减人管理再创新

打破传统露天、交叉、粗放型的散改集作业模式,创新环保精细化散改集作业工艺。系统大量采用全自动化和远控技术,包括远控堆料机、无人地磅、无人闸口、可升级为自动化的跨运车等设备系统,组成国内自动化程度最高的干散货集装箱化输运工艺系统。

3.效能创新—智能增效降耗更绿色

一键式自动卸车系统和全自动装箱系统的投入使用,大大提高了焦炭装卸效率,促使项目周转量快速提升。相较传统模式,卸车环节效率提升50%以上,装箱环节效率提升40%以上,整体效率提高30%。国内首创油电混合跨运车规模化应用场景,并实现全系统永磁电机应用,打造出系统节能降耗的典型样本,综合能耗降低20%。

4.环保创新—堆存输运装卸环保全封闭

厚植污染源头治理和本质环保提升理念,采用全流程密闭的方式,货物卸车在卸车除尘棚内完成,物料堆存以及装箱过程均在工艺大棚内完成,物料水平运输在地下廊道以及带式输送机机罩内完成,搭配干雾抑尘、负压除尘系统,大大减少粉尘污染,每年可减少颗粒物排放量600吨左右,实现了干熄焦干来干走,在保证环保达标的同时不增加焦炭含水量。

5.检测创新—国内首创集装箱铅封号自动识别

基于PaddleOCR算法的自主研究铅封号识别技术,是国内集装箱码头铅封号维护层面的首次应用,解决了传统手动维护模式下高错误率的痛点,准确率达到97.9%。

6.平台创新—自主系统开发信息化集成更智能多系统合多为一,消除管理混乱等问题。整合检斤、倒运、控车、封闭等分散功能模块,同时新增兼容场站、大棚作业的库场等管理模块,合多为一,形成一套覆盖散改集全流程的数字化、自动化、一体化的管控平台。

|